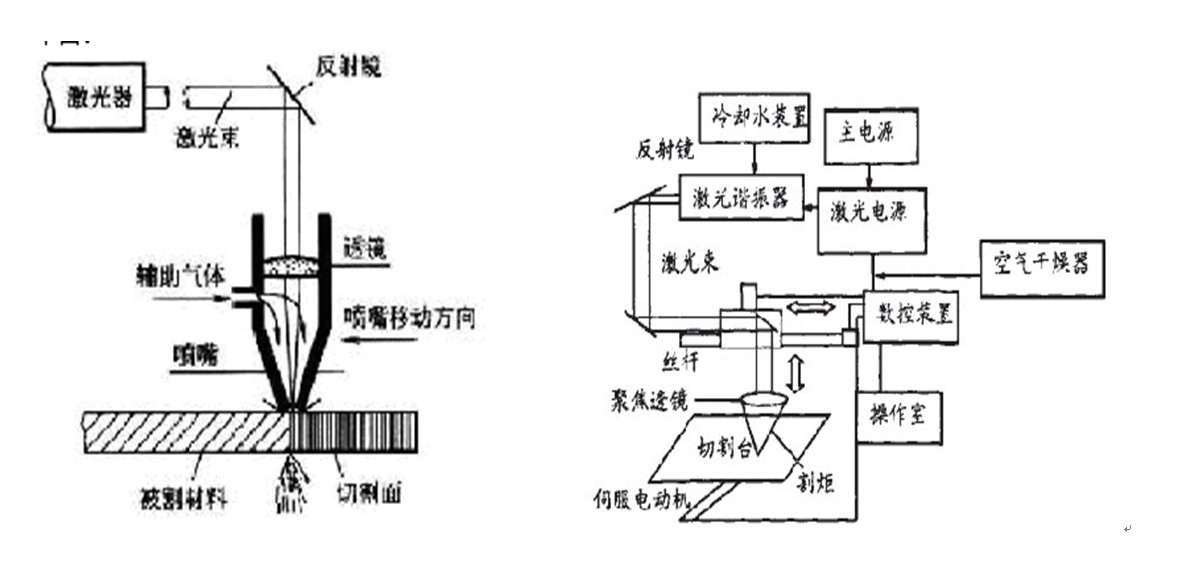

激光切割是通过应用激光聚焦产生的高功率密度能量来实现的。在计算机的控制下,激光通过脉冲放电,从而输出受控的重复高频脉冲激光,形成一定频率、一定脉宽的光束。脉冲激光束通过光路传输和反射,聚焦在被加工物表面,形成微小的、高能量密度的光斑,焦斑位于待加工表面附近,熔化或在瞬间高温下蒸发处理过的材料。每个高能激光脉冲都会在物体表面瞬间溅射出一个小孔。在计算机的控制下,激光加工头与被加工材料按照预先绘制的图案进行连续的相对运动和打点,从而将物体加工成所需的形状。

分切时的工艺参数(切割速度、激光功率、气体压力等)和运动轨迹由数控系统控制,通过一定压力的辅助气体将分切处的熔渣吹掉。

激光切割头上的聚焦透镜将激光束聚焦到一个小光斑上,光斑直径一般为0、1~0、3mm,使焦点达到高功率密度(可超过/cm2),聚焦的激光束照射工件,使照射处的材料迅速熔化、汽化或达到燃点,同时熔化或汽化的材料被辅助熔化或汽化气流与激光束同轴。当材料被吹掉时,材料迅速加热到气化温度,蒸发形成的孔洞随着光束和材料做直线运动,使孔洞连续形成窄缝,切削刃受热影响较小,基本没有工件变形。如果吹出的气体与被切割材料之间发生放热反应,该反应将提供切割所需的额外能量。辅助气体还可以冷却切割材料,减少热影响层,确保聚焦透镜不受污染。

激光束的参数、机器和数控系统的性能和精度都直接影响激光切割的效率和质量。特别是对于切割精度高或厚度大的零件,必须掌握和解决以下关键技术:

焦点位置控制技术

激光切割的优点之一是光束能量密度高,一般/cm2 .由于能量密度与4/πd2成正比,焦斑直径尽可能小,以产生窄缝;同时,焦斑的直径也与镜头的焦深成正比。聚焦透镜的焦深越小,焦斑直径越小。但切割时有飞溅,镜片离工件太近,容易损坏镜片。因此,5"~7、5"(~)的焦距在大功率CO2激光切割的工业应用中得到广泛应用。实际焦斑直径在 0、1~0、4mm 之间 为了获得高质量的切割,有效焦深还与镜片直径和被切割材料有关。比如用5英寸的镜头切割碳钢,焦深在焦距的+2%范围内,也就是5mm左右。因此,控制重点相对于被切割材料表面的位置非常重要。考虑切割质量、切割速度等因素,原则上6mm金属材料的重点在表面; 6mm碳钢,重点在表面; 6mm不锈钢,重点在表面底部。具体尺寸由实验确定。

工业生产中确定焦点位置的简单方法有以下三种: (1)印刷方式:使切割头上下移动,在塑料板上进行激光束印刷打印直径最小的点是焦点。 (2)斜板法:用与垂直轴成一定角度放置的塑料板将其水平拉动,并找到激光束的最小点作为焦点。 (3)蓝色火花法:拆下喷嘴吹气,将脉冲激光打在不锈钢板上,使切割头上下移动,直至蓝色火花为焦点。对于飞行光路的切割机,由于光束的发散角,切割近端和远端的长度不同。 ,聚焦前光束的大小存在一定的差异。入射光束的直径越大,焦点的直径越小。为减少聚焦前光束尺寸变化引起的焦斑尺寸变化,国内外激光切割系统制造商提供一些特殊装置供用户选择:

(1)准直器.这是一种常用的方法,即在CO2激光器的输出端加准直器进行扩束处理,扩束后的光束直径变大,发散角变小,使光束尺寸变小

(2)在切割头上增加一个独立移动镜头的下轴,连接到控制喷嘴的Z轴到材料表面的距离(standoff)是两个独立的部分。当机台移动或光轴移动时,光束同时从近端移动到远端F轴,使光束聚焦后的光斑直径在整个加工区域内保持不变。如图2、

(3)控制聚焦镜的水压(通常是金属反射聚焦系统)。如果聚焦前光束尺寸变小,焦点直径变大,自动控制水压改变焦点曲率,使焦点直径变小。

(4)补偿光飞行光路切割机增加了x和y方向的路径系统。即当切割远端的光路增加时,补偿光路缩短;当近端光路减少时,补偿光路增加,以保持光路长度一致。

切割穿孔技术

任何一种热切割技术,除少数情况外,都可以从在板的边缘,一般必须在板子上刺一个小孔。较早的激光冲压复合机,是先用冲床冲一个孔,然后再用激光从小孔开始切割。没有打孔装置的激光切割机有两种。穿孔的方法:光束激光

(1)爆破穿孔:(Blastdrilling),用连续激光照射材料,在中心形成一个坑,然后用与激光束同轴的氧气流将熔融材料快速去除.一孔。一般来说,孔的大小与板的厚度有关。爆破穿孔的平均直径为板厚的一半。因此,较厚板的爆破孔直径较大,不圆,不宜用在要求较高的部位(如油筛缝管)。 ),只能用于废料。此外,由于穿孔所用的氧气压力与切割所用的氧气压力相同,因此飞溅较大。

(2)脉冲钻孔:(脉冲钻孔)使用具有高峰值功率的脉冲激光熔化或汽化少量材料。常使用空气或氮气作为辅助气体,以减少因放热氧化引起的空穴膨胀。气体压力高于切割时的压力。氧气压力低。每个脉冲激光只产生少量粒子射流,逐渐加深,因此厚板的穿孔时间需要几秒钟。穿孔完成后,立即将辅助气体换成氧气进行切割。这样,穿孔直径更小,穿孔质量优于爆破穿孔。为此,所使用的激光器不仅要有高输出功率;更重要的是光束的时空特性,所以一般的横流CO2激光器不能满足激光切割的要求。此外,脉冲射孔还需要更可靠的气路控制系统来实现气体种类、气体压力的切换和射孔时间的控制。在脉冲穿孔的情况下,为了获得高质量的切割,应注意从工件静止时的脉冲穿孔到工件的恒速连续切削的过渡技术。从理论上讲,通常可以改变加速段的切割条件:如焦距、喷嘴位置、气压等,但在实践中,由于时间太短,不太可能改变上述条件。在工业生产中,主要采用改变平均激光功率的方法更为现实。具体方法有3种:(1)改变脉冲宽度; (2)改变脉冲频率; (3)同时改变脉冲宽度和频率。实际结果表明(3)方法是最好的。

喷嘴设计和气流控制技术

激光切割钢材时,氧气和聚焦的激光束通过喷嘴射向被切割材料,从而形成气流束。对气流的基本要求是进入切口的气流要大,速度要快,这样才能有足够的氧化作用,才能使切口材料充分进行放热反应;同时,有足够的动量将熔融材料吹出。因此,除了光束质量及其控制直接影响切割质量外,喷嘴的设计和气流的控制(如喷嘴压力、工件在气流中的位置等)也很重要。非常重要的因素。目前用于激光切割的喷嘴采用一种简单的结构,即锥形孔,末端有一个小圆孔(如图4所示)。设计通常使用实验和误差方法完成。由于喷嘴一般用

铜制成,体积小,是易损件,需要经常更换,所以不进行流体力学计算分析。使用时从喷嘴侧面引入一定压力Pn(表压为Pg)的气体,称为喷嘴压力。它从喷嘴出口喷出,经过一定距离后到达工件表面。该压力称为切割压力Pc,最后气体膨胀至大气压。 Pa.研究工作表明,随着Pn的增加,气流速率增加,Pc也增加。

可由下式计算:V=8、2d2(Pg+1)

V-气体流量L/min

d-喷嘴直径mm

Pg-喷嘴压力(表压) bar

不同的气体有不同的压力阈值。当喷管压力超过该值时,气流为正常斜激波,气流速度由亚音速过渡到超音速。这个阈值与Pn和Pa的比值以及气体分子的自由度(n)有关:比如氧气和空气,n=5、所以阈值Pn=1bar×(1、2)3、5=1、当喷嘴压力较高时,Pn/Pa=(1+1/n)1+n/2(Pn;4bar),气流的法向斜激波被封成法向激波,切削压力Pc减小,气流速度降低,工件表面形成涡流,削弱气流去除熔融材料的效果,影响切削速度。因此,采用带锥形孔和末端小圆孔的喷嘴,氧气的喷嘴压力往往在3 bar以下。

为了进一步提高激光切割的速度,可以在提高喷嘴压力的前提下,根据空气动力学原理,在不产生法向冲击波的情况下,设计制造一种缩放喷嘴,拉瓦尔喷嘴。为方便制作,采用图1所示的结构。 4可以通过。德国汉诺威大学激光中心使用焦距为2、5″的激光,分别用小孔喷嘴和拉瓦尔喷嘴进行实验,如图4所示。测试结果如图5所示:分别表示NO2、NO4、NO5喷嘴在不同氧气压力下的切割表面粗糙度Rz与切割速度Vc之间的函数关系。从图中可以看出,NO2小孔喷嘴的切割速度在Pn为(或4bar)时只能达到2、/min(碳钢板厚度为2mm)。当达到 Pn 时,两个 Laval 喷嘴 NO4 和 NO5 可以达到相同的切割速度。需要指出的是,切削压力 Pc 也是工件到喷嘴的距离的函数。由于斜向冲击波在气流边界的多次反射,切割压力呈周期性变化。

第一高切削压力区靠近喷嘴出口,工件表面到喷嘴出口的距离约为0、5~1、5mm,切削压力Pc大且稳定,是常用的工艺参数用于工业生产中的切割手柄。第二高的切割压力区域在喷嘴出口的3~3、5mm左右,切割压力Pc也较大,也能达到很好的效果,有利于保护镜片,提高其使用寿命。不能使用曲线上的其他高切割压力区域,因为它们距离喷嘴出口太远,无法匹配聚焦光束。